В порту Тамань внедрили 3D-технологии

Компания ОТЭКО (оператор морских терминалов в порту Тамань) запустила цех 3D-печати, который за два месяца работы изготовил 90 деталей для замены вышедших из строя, а в очереди на производство находится еще 1000 изделий. Об этом сообщили в пресс-службы компании.

Компания ОТЭКО (оператор морских терминалов в порту Тамань) запустила цех 3D-печати, который за два месяца работы изготовил 90 деталей для замены вышедших из строя, а в очереди на производство находится еще 1000 изделий. Об этом сообщили в пресс-службы компании.

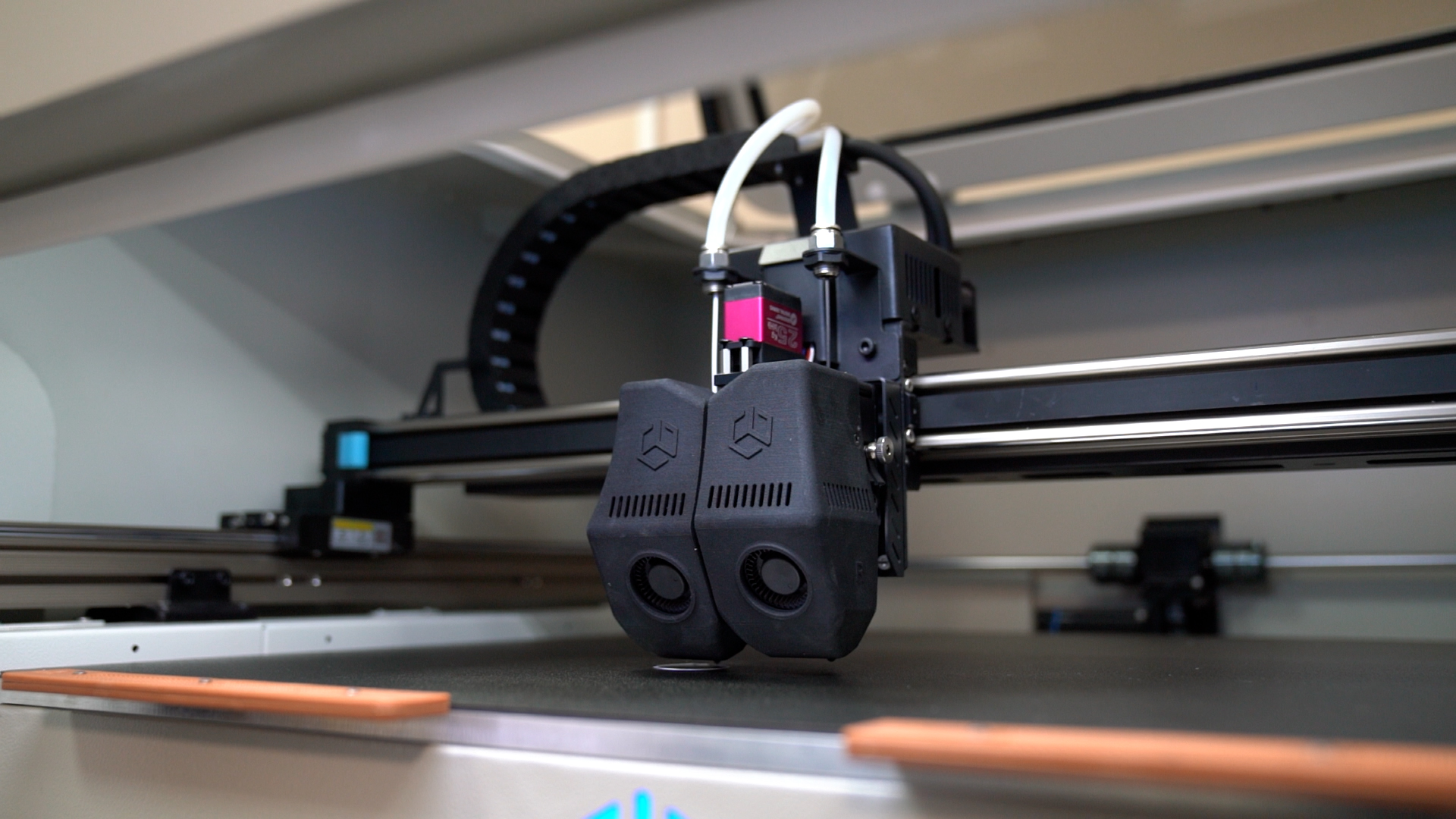

Аддитивная технология 3D-печати, основанная на создании объектов послойно из различных материалов по цифровой модели, открывает новые возможности для оперативного ремонта и модернизации оборудования. Этот подход позволяет значительно сократить время простоя техники и минимизировать расходы на обслуживание.

На данный момент в ОТЭКО применяется технология послойного наплавления пластиковых нитей, которая используется преимущественно для создания прототипов и деталей из полимеров. Изготовленные таким образом изделия обладают высокой прочностью, долговечностью и могут быть адаптированы под конкретные нагрузки.

«Аддитивная технология имеет множество преимуществ: экономия времени и ресурсов, безотходное производство, быстрый результат и возможность точечного изготовления деталей без необходимости замены всего агрегата. Например, с помощью 3D-принтера мы напечатали несколько шестеренок для систем кондиционирования в наших вахтовых автобусах», — отметил ведущий инженер-технолог ремонтно-механического цеха Виктор Баусов.

Планы по использованию 3D-печати в компании уже расписаны на год вперед. Если технология продолжит демонстрировать ощутимый экономический эффект, предприятие планирует расширить производство. Среди перспективных направлений — внедрение технологии печати с активной камерой для изготовления более точных образцов, а также использование 3D-сканеров, которые значительно ускорят процесс создания цифровых моделей.

Одними из первых преимущества 3D-печати оценили инженеры КИПиА (контрольно-измерительных приборов и автоматики). В процессе эксплуатации конвейеров возникла проблема износа держателей тросов датчиков контроля порыва ленты. Эти детали обеспечивают безопасность и бесперебойную работу навалочного терминала. По расчетам специалистов, ежегодно требуется замена 30–50 таких держателей. Заказать их как отдельные запчасти невозможно, поэтому было принято решение изготовить их на 3D-принтере.

«Мы решили протестировать изготовление держателей тросов на 3D-принтере. Детали получились точно по размерам и успешно прошли опытную эксплуатацию. Результаты показали, что такой подход полностью оправдан», — отметил ведущий инженер по контрольно-измерительным приборам и автоматике Евгений Поляков.

Использование 3D-технологий позволяет оперативно реагировать на поломки оборудования, минимизировать простои и снижать затраты. Это особенно важно при высокой нагрузке на производственные мощности. В долгосрочной перспективе ОТЭКО планирует начать производство металлических запчастей методом 3D-печати. Такой шаг позволит еще больше повысить скорость ремонта и модернизации оборудования, а также увеличить перечень пригодных к ремонту деталей и агрегатов.

ОТЭКО — крупнейший частный инвестор в портово-промышленную инфраструктуру Юга России, оператор двух морских терминалов в порту Тамань, навалочного и наливного. Компания с нуля создала на Черноморском побережье Краснодарского края индустриально-логистический кластер мирового уровня, самостоятельно построила портовую, энергетическую и железнодорожную инфраструктуру. Мощность морских терминалов в Тамани составляет более 90 млн тонн сухих и наливных грузов в год. Налоговые отчисления ОТЭКО формируют более 60% ежегодного бюджета Таманского сельского поселения и 15% бюджета Темрюкского района.

Фото: пресс-служба ОТЭКО